關于導熱型金剛石的性能

發布時間:

2024-12-05

隨著科學技術的進步,金剛石作為超級材料在聲/光/電/熱等方面的應用越來越廣泛。

金剛石作為已知自然界中最硬的物質,具有更寬的禁帶寬度,更寬的透光范圍,最小的可壓縮性和室溫下最高的熱導率,并且對大多數物質表現出化學惰性,非常適合在高溫、高壓、高頻率環境下使用。

而在熱學方面,金剛石是自然界中熱導率最高的物質,常溫下熱導率可達2000~2200W/m·K,比碳化硅(SiC)大4倍,比硅(Si)大13倍,比砷化鎵(GaAs)大43倍,是銅和銀的4~5倍。現代大功率電子和光電器件(5G應用,高速運算或高功率半導體芯片),在極小面積內產生大量的熱而面臨嚴重的冷卻問題。為了快速制冷,就需要一些高導熱材料制成的散熱片/散熱涂層布置在發熱端(散熱器,風扇,熱沉等)。在很寬的溫度范圍內擁有極高熱導率,極低熱膨脹系數和室溫下絕緣的金剛石就成為了最優的選擇。

金剛石能夠滿足熱管理應用的超高要求,主要有兩種形式,一種是金剛石薄膜,另外一種則是把金剛石作為導熱填料試用。而目前導熱金剛石填料主要應用于金剛石銅/金剛石鋁等金屬基金剛石復合材料(MMC, Metal Matrix Diamond Composites)和導熱界面材料(TIM,Thermal Interface Materials,這里主要講金剛石導熱凝膠)兩個方向。

金屬基金剛石復合材料

金剛石作為增強相,具有極高的熱導率(室溫下可達600~2200 W/m·K),這使得金屬基金剛石復合材料在導熱性能上表現出色。例如,金剛石/銅復合材料在金剛石體積分數為35%時,其導熱系數可高達602 W/m·K。這種高導熱率使其非常適合用于需要高效散熱的應用場合,如電子封裝和高功率電子器件。而金剛石的低熱膨脹系數(約2.3×10-6K-1)與金屬基體(如銅、鋁)結合后,能夠有效降低材料的熱膨脹系數。這種特性有助于減少材料在溫度變化時的尺寸變化,提高設備的穩定性和可靠性。

金剛石導熱凝膠

就像其他導熱凝膠一樣,金剛石導熱凝膠的性能優劣,很大程度上取決于制備工藝是否成熟且優秀,如填料的粒徑、填充體積分數、改性工藝等,都對凝膠整體的導熱性能有著舉足輕重的影響。

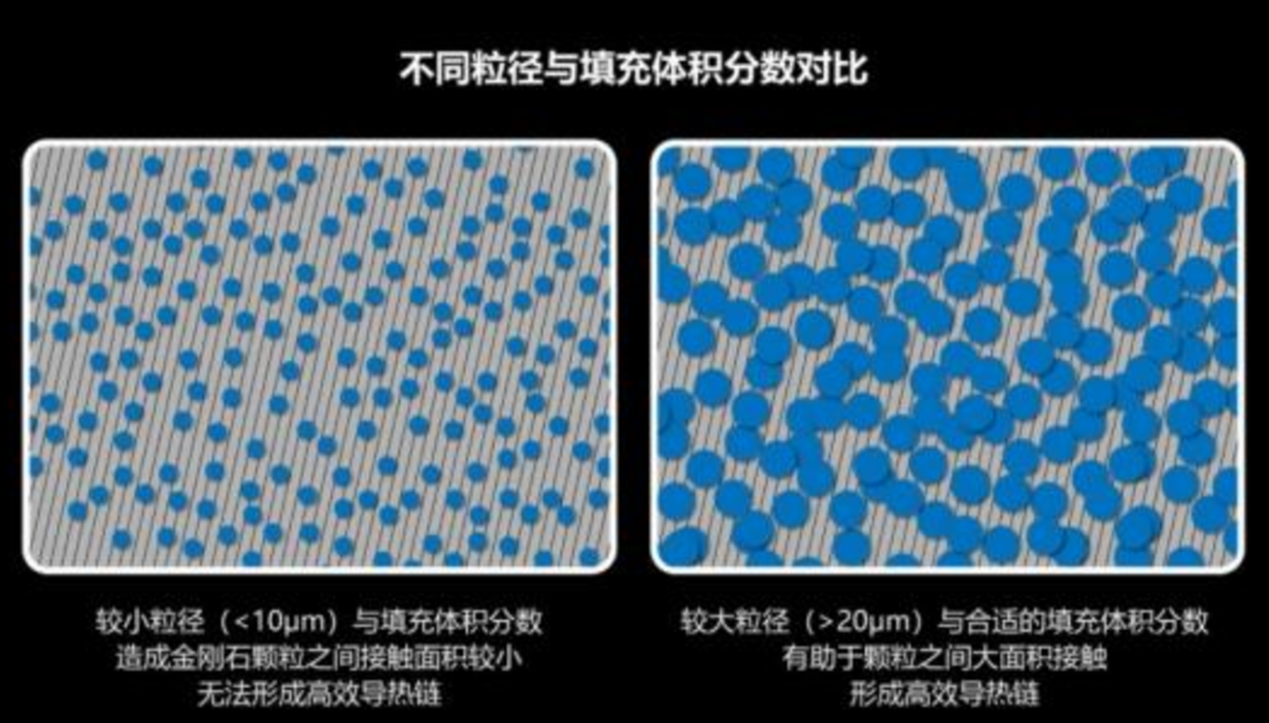

首先,金剛石顆粒的粒徑不能過小(小于10微米),否則很難形成有效的導熱鏈。

其次,金剛石顆粒的填充體積分數也不能過大或過小,過小的話接觸面積也小,一樣很難形成有效的導熱鏈;過大的話凝膠無法充分浸潤金剛石顆粒表面會造成空隙,同樣影響熱導率。

最后,改性也是這類導熱凝膠填料的必經之路,否則這些表面活性高的粒子極容易團聚在一起,難以在有機高分子樹脂中實現均勻分散,導致凝膠性能下降。

為什么金剛石的導熱率這么高呢?

通常,化學成分和分子結構最簡單的材料具有最高的熱導率值。

在晶體學中,金剛石結構又稱為金剛石立方晶體結構,由碳原子通過共價鍵結合形成。金剛石的許多極致屬性都是形成剛性結構的sp³共價鍵強度和少量碳原子作用下的直接結果。金屬通過自由電子傳導熱量,其高熱傳導性與高導電性相關聯,相比之下,金剛石中的熱量傳導僅由晶格振動(即聲子)完成。金剛石原子之間極強的共價鍵使剛性晶格具有高振動頻率,因此其德拜特征溫度高達2,220 K。由于大部分應用遠低于德拜溫度,聲子散射較小,因此以聲子為媒介的熱傳導阻力極小。但任何晶格缺陷都會產生聲子散射,從而降低熱傳導性,這是所有晶體材料的固有特征。金剛石中的缺陷通常包括較重的?³C同位素、氮雜質和空缺等點缺陷,堆垛層錯和位錯等擴展缺陷以及晶界等2D缺陷。

其他信息(不寫道宣傳冊上,僅供學習):

由于金剛石依靠的是聲子進行傳熱,一般情況下,金剛石中氮含量越低,熱導率越高,晶型越完整,熱導率越高——比如說最純凈、雜質最少的IIa型導熱系數就高達26 watt/K-cm,比傳熱最快的金屬銀、銅還要快 6~7 倍。

此外,非金剛石碳(NDC,non-diamond carbon)含量、晶粒尺寸或表面粗糙度的局部變化也可能影響熱導率的局部測量。

金剛石/銅復合材料熱導率的影響因素

理論上,金剛石/銅復合材料的綜合性能非常適合用于電子封裝材料,但實際上金剛石/Cu復合材料應用于生產的實際熱導率較低,這主要是由于金剛石/銅復合材料加工技術不成熟及制備工藝復雜所致。綜合目前的研究工作,影響金剛石/Cu復合材料熱導率的影響因素可以概括為如下幾個方面。

1.銅基體的本征熱導率

銅基體的雜質量越低,本征熱導率就越高,如銅基體中鉻含量達到0.1%(at/at)時,熱導率降低到260W·m-1·K-1;而在制備復合材料時,不同的界面元素與銅基體接觸后有不同的溶解度,一方面,界面元素溶解到基體中使基本本征熱導率的下降;另一方面,界面元素溶解在銅基體中后在界面處形成的固溶體或者化合物對熱量的傳輸是不利的。

2.金剛石的本征熱導率、體積分數、粒徑大小:

一般情況下,金剛石中氮含量越低,熱導率越高,晶型越完整,熱導率越高;因此應選擇晶型完整,氮含量低的金剛石作為復合材料的增強相;除此之外,金剛石表面受高溫、催化性元素等影響易轉變成導熱性差的類石墨相,嚴重影響金剛石的本征熱導率,從而影響復合材料的熱導率。

理論上,金剛石的體積分數越高,復合材料的熱導率就越高,事實上取決于制備工藝,采用熔滲法制備體積分數為60-65%的金剛石復合材料能夠實現較高的熱導率;金剛石粒徑也是影響復合材料熱導率的一個因素,研究發現納米級金剛石易團聚,制備的復合材料孔隙率高,熱導率較低,一般認為100-500μm金剛石復合材料能夠實現較高的熱導率。

3.界面熱導

界面熱導是評價復合材料界面結構對提高熱導率是否有利的重要標準,因此影響界面熱導的因素都決定著復合材料的熱導率。

除基體與增強體的本征熱導率、增強體含量及尺寸外,復合界面是特定材料體系中決定增強體導熱增強效果的關鍵因素。對于金剛石/Cu復合材料而言,Cu和金剛石的熱導率具有其理論局限性(一般分別不高于400和2000W/(m·K)。雖然理論和實驗研究均表明,采用高含量、大粒徑金剛石在提高復合材料熱導率方面具有明顯優勢,但無限增加金剛石顆粒尺寸(一般不大于400μm)及體積含量(一般不超過70%)并不現實,且會給材料的成型致密化、尺寸精度、表面粗糙度、表面鍍金處理及微區應力分布等帶來巨大挑戰,嚴重制約產品的成品率與適用性。因此,如何有效降低界面熱阻是金剛石/Cu復合材料獲得高導熱性能的關鍵。

對復合材料的制備而言,組元之間相互浸潤是進行復合的必要先行條件,是影響界面結構及界面結合狀態的重要因素。金剛石和Cu的界面互不潤濕狀況導致界面熱阻很高。因此,通過各種技術手段對兩者的界面進行改性研究十分關鍵。目前,主要有兩種方法改善金剛石與Cu基之間的界面問題:1)金剛石表面改性處理,例如在增強相表層鍍Mo、Ti、W、Cr等活性元素可改善金剛石界面特性,從而提高其熱傳導性能。2)銅基體的合金化處理,在材料的復合加工之前,對金屬銅進行預合金化處理,這樣可制得熱導率普遍較高的復合材料。在銅基體中摻雜活性元素不僅可有效降低金剛石與銅之間的潤濕角,還能在反應后于金剛石/Cu界面間生成可固溶于銅基的碳化物層,這樣材料界面間存在的多數間隙得到修飾填充,從而提高了導熱性能。

熱導率和熱邊界改善研究,使其對大功率電子器件的熱管理應用決定性指導作用。

測量金剛石-基底邊界電阻也很敏感。這意味著測量可能總共有五個未知參數:1)鋁膜-金剛石間界面熱阻2)金剛石內橫向熱導率3)金剛石內縱向熱導率4)金剛石熱容量5)金剛石-基底材料間界面熱阻即使結合一定分析處理手段,見設備說明(詳情聯系請上海昊量光電),準確提取所有未知參數也很困難。

推薦內容

2025-04-18

【萬磨金剛石】2025年第25屆中國廈門石材展覽會|相約于此|未來可期

2025-03-24

分享到